在工業生產中廢氣處理設備承擔著污染物凈化的核心功能,其突發故障可能引發環境風險與生產中斷。為應對此類緊急狀況,需構建科學、高效的應急管理體系,通過系統性措施最大限度降低事故影響。以下從應急響應流程、技術保障措施、人員組織管理三個維度展開論述。

一、應急響應流程

1.即時報警與信息傳遞

當設備發生異常(如風機異響、管道漏氣或排放超標),第一發現人須立即觸發報警系統,通過預設通訊渠道上報至應急指揮部,同時啟動備用設備維持基礎處理能力。

信息傳遞應遵循“雙通道原則”,即口頭報告與電子工單同步提交,避免信息遺漏。

2.生產系統緊急制動

確認故障后生產車間需在10分鐘內完成全線停機,切斷廢氣源頭,并通過閥門組隔離故障設備。對于腐蝕性廢氣泄漏場景,需同步啟動車間通風系統,防止有毒氣體積聚引發次生事故。

3.分級搶修與污染控制

維修團隊根據故障等級采取差異化處置:

一級故障(如傳感器失靈):啟用冗余模塊替換,30分鐘內恢復運行。

二級故障(如風機停轉):切換備用機組,同步排查主設備故障點。

三級故障(如RTO爐結構損壞):啟動外協維修協議,48小時內完成核心部件更換。

搶修期間應急監測組需每15分鐘采集一次排放數據,若濃度超過閾值,立即擴大停產范圍。

二、技術保障措施

1.多級防護體系構建

硬件冗余:關鍵設備(風機、泵閥、控制系統)采用“一用一備”或“一用兩備”配置,備用設備每月空載測試不低于2次,確保切換成功率≥99%。

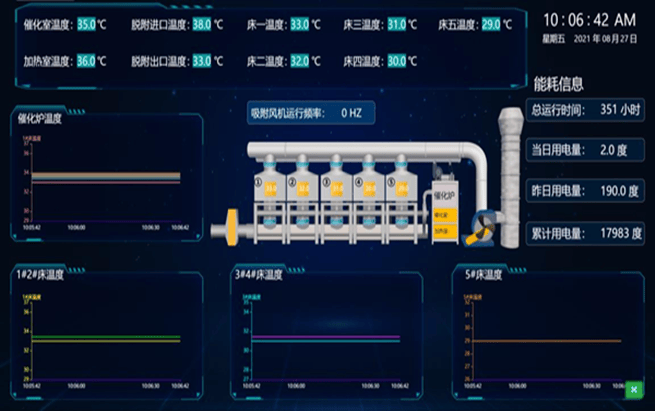

智能監控:部署振動傳感器、熱成像儀及氣體濃度預警模塊,實時捕捉設備異常信號,提前48小時預測潛在故障。

2.動態應急資源池

企業需儲備以下三類物資:

搶修耗材:密封膠、耐腐蝕管件、專用工具包等。

安全防護裝備:A級防化服、正壓呼吸器、氣體檢測儀。

環境應急物資:中和藥劑、吸附氈、應急池調控系統。

物資庫存實施“雙人雙鎖”管理,每月盤點并更新失效品。

三、人員組織管理

1.全崗位能力矩陣

操作層:掌握設備急停程序、基礎故障識別與應急防護技能,每年參與8小時實操復訓。

技術層:精通故障分析、根本原因分析,具備跨設備系統診斷能力。

管理層:熟悉應急預案啟動條件、資源調度規則及外部協作流程。

2.實戰化應急演練

每季度開展“雙盲演練”,模擬夜間斷電、人員受困、通訊中斷等場景。演練后72小時內完成評估報告,重點優化響應時效、決策鏈銜接與跨部門協作短板。

四、善后處置與持續改進

故障排除后需執行三階段恢復程序:

功能驗證:委托第三方檢測機構對設備進行72小時連續運行測試,確保處理效率、排放濃度等15項指標達標。

原因溯源:運用5Why分析法追溯故障源頭,15個工作日內完成技術報告,同步更新預防性維護清單。

制度優化:根據事故教訓修訂應急預案,例如調整備用設備切換閾值、擴充應急物資目錄或升級監測系統。

廢氣處理設備的應急管理是一項融合技術、制度與人的系統工程。通過構建“預防-響應-恢復-改進”的閉環機制,企業不僅能有效化解突發風險,更能將危機轉化為提升運維水平的契機,實現環境保護與生產穩定的雙重目標。