廢氣處理設施是工業企業環保達標的關鍵環節,但廢氣處理設施運維不到位往往導致效率低下甚至超標排放。實現精準管控不能僅靠定期巡檢或簡單記錄數據,而是需要系統性思維,將技術手段與管理策略深度融合。

1.數據驅動的運行狀態評估

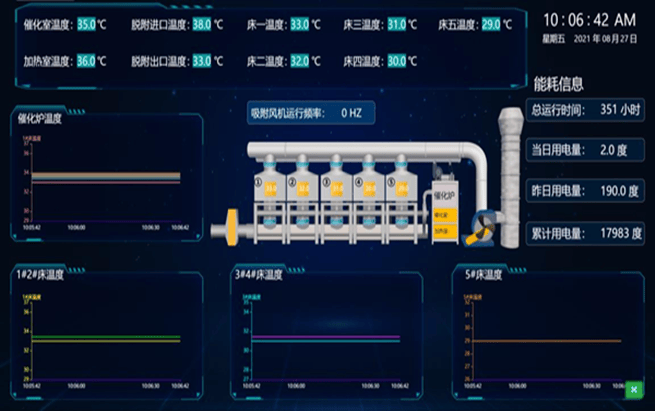

廢氣處理設施運維的核心在于掌握設施的真實運行狀態,而數據是最直接的反映。傳統的人工記錄方式存在滯后性和主觀性,無法滿足實時性要求。現代廢氣處理設施通常配備在線監測系統(CEMS),能夠實時采集廢氣流量、濃度、溫度、壓力等關鍵參數。但問題在于,許多企業僅僅將這些數據用于應付監管,而非主動分析。

數據的價值在于趨勢分析。通過歷史數據對比,運維人員可以識別設備性能的衰減規律。比如活性炭吸附裝置的效率會隨著使用時間逐漸下降,通過監測出口濃度變化,能夠預判更換周期,避免突發性超標排放。同樣,布袋除塵器的壓差數據若出現異常波動,可能是濾袋破損或清灰系統故障,需要及時處理。

2.智能診斷與預測性維護

單純依賴人工經驗難以應對復雜工況,人工智能化工具正在改變這一局面。預測性維護系統通過算法模型,結合設備運行數據和環境因素,能夠提前預警潛在故障。例如催化燃燒裝置的催化劑活性會受廢氣成分影響,系統可以通過分析入口氣體組分和反應溫度,預測催化劑壽命,避免因催化劑失效導致排放超標。

物聯網技術的應用讓遠程監控成為可能。運維人員不再需要頻繁現場巡檢,而是通過移動終端實時查看設備狀態。當某個參數超出閾值時,系統自動觸發報警,并推送至相關負責人。這種主動式運維大幅降低了響應時間,減少了人為疏忽帶來的風險。

3.標準化與動態運維管理

精準管控不僅僅是技術問題,更涉及管理流程的優化。標準化操作程序(SOP)是基礎,但很多企業的SOP流于形式,未能真正落地。運維人員需要清楚每一步操作的意義,而不僅僅是機械執行。比如噴淋塔的pH值調節并非固定頻率,而是要根據廢氣中酸性或堿性物質的濃度動態調整。

備件管理同樣重要。關鍵設備的易損件,如泵的機械密封、閥門的膜片,必須有合理的庫存計劃。突發故障時若等待采購,可能導致設施停運,進而引發環保風險。通過數據分析,可以預測備件消耗周期實現科學儲備。

4.人員專業能力培養

再先進的系統也需要人來操作和判斷。許多企業投入大量資金升級設備,卻忽視人員培訓,導致運維效果大打折扣。技術人員不僅要熟悉設備結構,還要理解工藝原理。例如知道如何調整生物濾池的濕度以優化微生物活性,或如何根據廢氣負荷變化調節RTO(蓄熱式熱力焚化爐)的運行參數。

定期開展案例復盤是提升團隊能力的有效方式。每次異常排放或設備故障后,分析根本原因并制定改進措施,能夠避免同類問題重復發生。經驗積累比單純的理論培訓更有效,尤其是針對特定行業的廢氣特性。

5.全流程閉環優化機制

廢氣處理設施的運維不是孤立環節,而應該與生產流程聯動。許多超標排放問題源于上游工藝波動,比如原料變更、生產負荷突增等。通過建立生產與環保數據的關聯分析,可以提前調整處理設施運行參數,避免被動應對。

持續改進是精準管控的最終目標。通過定期評估設施運行效率、能耗水平、排放達標率等指標,識別優化空間。比如更換高效風機可能降低電耗,優化噴淋系統設計或許能減少藥劑用量。每一次改進都是向更精準、更經濟的運維邁進一步。

精準管控不是一蹴而就的,它需要數據支撐、技術賦能、管理優化和人員協同。只有將這些要素有機結合,廢氣處理設施才能真正發揮減排作用,實現環保與經濟的雙贏。