在工業廢氣排放標準日趨嚴格的背景下,傳統運維模式正面臨多重挑戰。人工巡檢依賴經驗、故障響應滯后、能耗數據失真等問題,導致設備停機風險增加、運維成本居高不下。智能監控技術的引入,為廢氣處理設備運維提供了從“被動響應”到“主動預防”的轉型契機。

一、傳統運維痛點效率成本雙重困境

傳統運維模式依賴人工巡檢與定期維護,暴露出三大核心問題:

監測盲區:人工記錄難以捕捉設備瞬時參數波動,如催化燃燒裝置溫度驟降、吸附塔壓力異常等隱患常被忽視。

響應滯后:故障從發生到發現平均耗時6-8小時,期間廢氣超標排放風險激增。

數據失真:紙質記錄易出現抄寫錯誤,設備歷史數據追溯困難。

二、智能監控體系數據驅動全周期管理

智能監控系統通過物聯網、大數據與人工智能算法的融合,構建起全生命周期管理閉環:

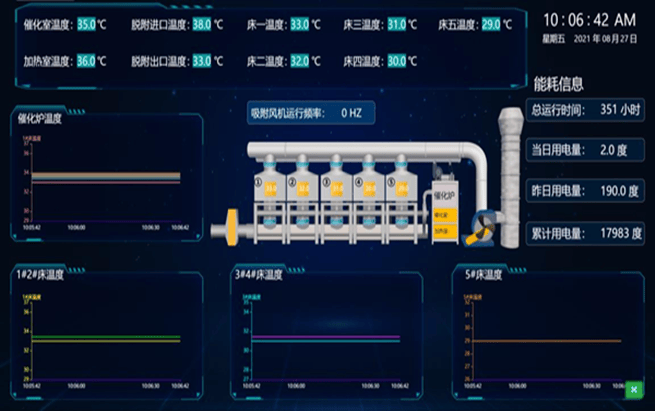

實時感知層:在廢氣處理設備關鍵節點部署傳感器網絡,監測溫度、壓力、流量、濃度等20余項參數。以催化燃燒設備為例,在燃燒室、換熱器、補冷閥等位置安裝高精度熱電偶與壓力傳感器,數據采集頻率可達1次/秒,精度誤差控制在±0.5%以內。

智能分析層:運用機器學習算法建立設備健康模型,對異常數據進行趨勢預測。

決策執行層:系統自動生成工單并推送至運維人員APP,同步推送備件庫存與維修方案。

三、智能監控模式場景化賦能

智能監控技術已在多個行業實現場景化落地:

RTO設備防爆預警:通過監測蓄熱體溫度梯度與廢氣濃度,結合泄爆閥狀態數據,構建三維風險評估模型。

活性炭吸附再生優化:實時監測吸附塔進出口VOCs濃度差與壓降,通過動態模型計算剩余吸附容量。

除塵設備能耗管理:分析風機頻率、壓差與處理風量的關聯性,建立能耗-效率最優曲線。

在環保監管趨嚴與人力成本上升的雙重壓力下,智能監控技術已成為廢氣處理設備運維升級的必選項。通過數據驅動的精準決策,企業不僅能降低運維成本,更可構建起環境合規與生產效益的雙重護城河。