廢氣治理設備是工業企業環保合規的核心設備,其運行效率直接影響污染物排放達標率。然而許多企業在廢氣治理設備管理上存在“重采購、輕運維”的誤區,導致廢氣治理設備性能衰減快、故障率高,甚至引發環保風險。如何實現廢氣治理設備的全生命周期管理,確保其長期穩定運行,本文從規劃、運行、維護到退役四個階段,結合實際案例,系統解析關鍵管理策略。

1.規劃階段科學選型與需求適配

廢氣治理設備選型是生命周期管理的起點,但不少企業僅關注價格或短期需求,忽視技術適配性。例如企業為節省成本,選用低規格活性炭吸附裝置處理高濃度VOCs廢氣,結果運行半年后吸附效率下降,不得不追加投資改造。

科學選型需綜合考慮廢氣成分、濃度、風量等參數,同時預判未來產能變化。對于復雜廢氣(如含腐蝕性物質或顆粒物),需在工藝設計階段預留預處理單元。比如企業在采購RTO(蓄熱式焚燒爐)前,通過中試測試驗證設備的適用性,最終將運行能耗降低15%避免盲目投資。

2.運行階段數據監測與動態優化

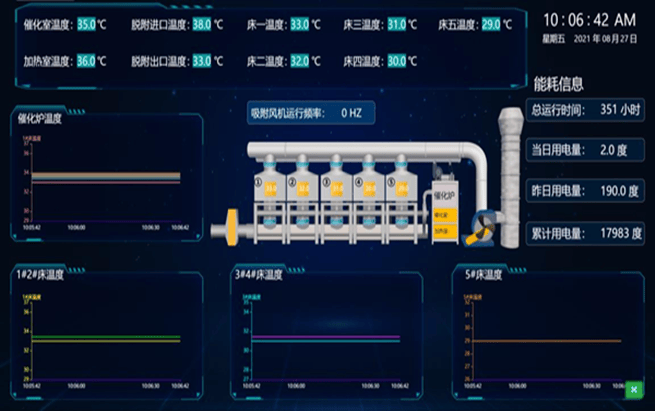

廢氣治理設備投運后,實時數據監測是優化運行的基礎。傳統的人工記錄方式效率低且易出錯,而智能化系統可實現關鍵參數(如壓差、溫度、排放濃度)的在線分析。例如企業通過安裝IoT傳感器,發現廢氣管道風速波動與風機頻率設置不合理相關,調整后年節省電耗。

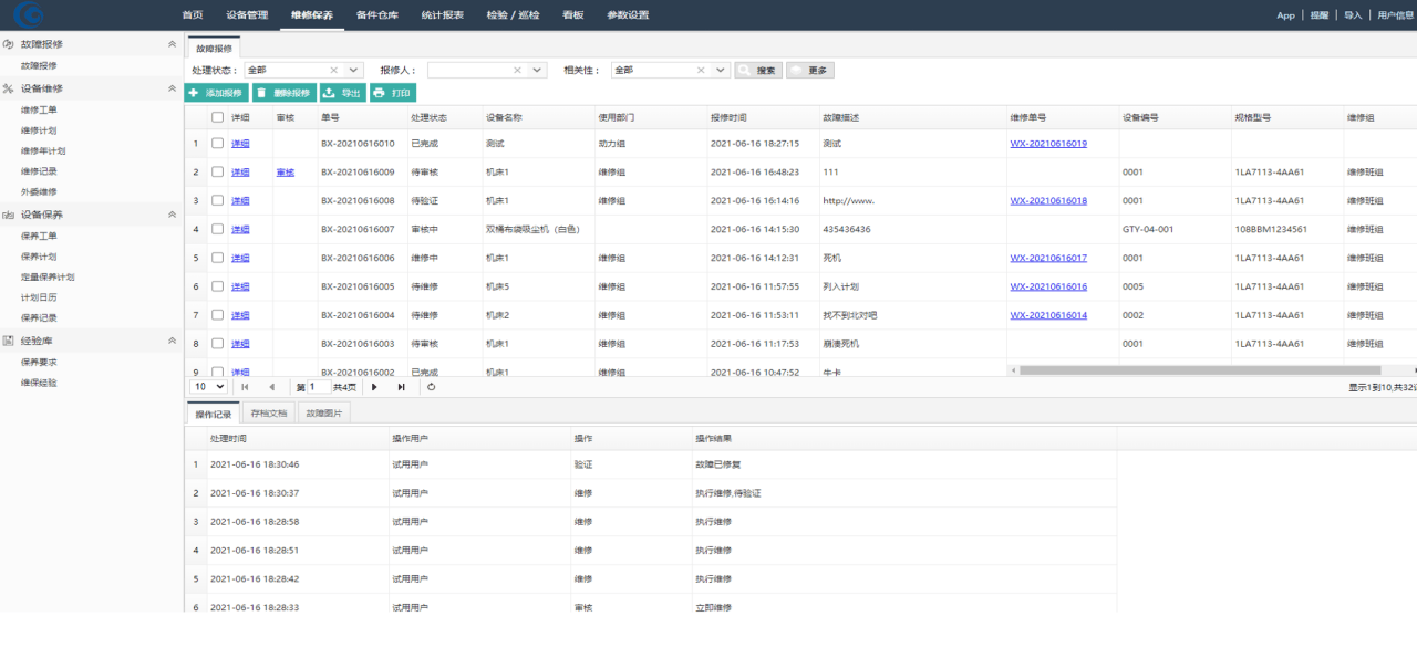

運行臺賬的規范性同樣重要。完整的記錄應包括設備啟停時間、故障代碼、維護操作等,這些數據不僅能追溯問題根源,還能為后續技改提供依據。環保檢查中,臺賬缺失常成為企業被處罰的主要原因之一。

3.維護階段預防為主與應急協同

廢氣治理設備的維護分為計劃性維護和應急維修兩類。計劃性維護需制定清晰的周期表,例如每月清理濾袋、每季度校準傳感器、每年更換催化劑。

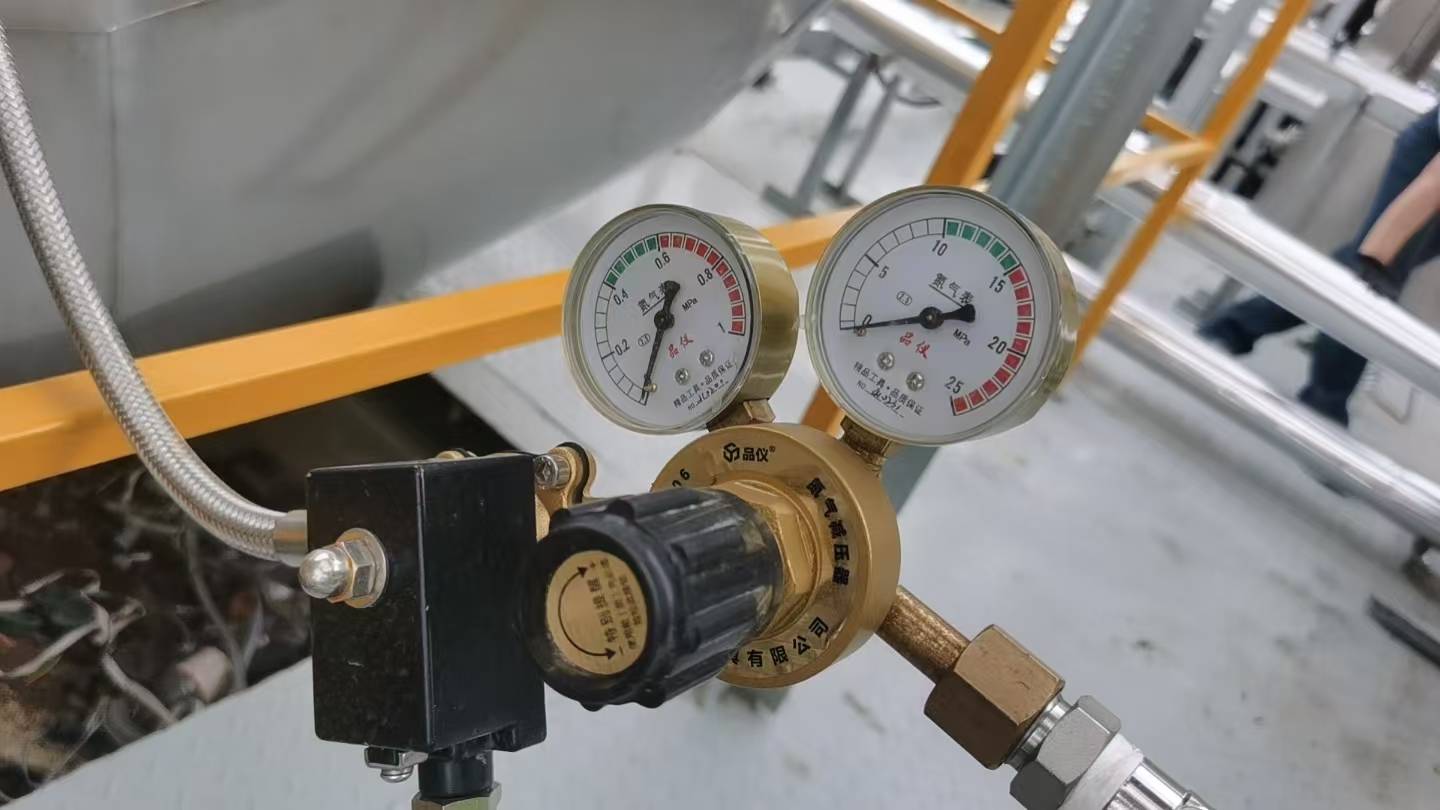

應急維修考驗團隊的響應能力。常見故障如風機異響、閥門卡滯等,若處理不及時可能導致排放超標。建議企業建立備件庫存清單,特別是易損件(如濾材、密封圈),同時與設備供應商簽訂快速服務協議,確保技術支持隨叫隨到。

4.退役階段合規處置與資源再生

廢氣治理設備達到使用年限或技術淘汰時,需合規處置。例如廢棄的活性炭屬于危險廢物,須交由有資質的單位處理;廢舊金屬部件可回收利用,但需清除表面附著污染物。例如鋼鐵廠在更換靜電除塵器極板時,通過拍賣舊設備殘值回收30%成本,同時避免了環保違規風險。

對于技術改造項目,舊設備的評估不可忽視。例如化工廠在將UV光氧設備升級為RCO(蓄熱催化燃燒)前,委托第三方對原有設備進行殘值評估,最終將可用部件整合到新系統中,節省投資20余萬元。

廢氣治理設備的全生命周期管理并非簡單的“買來就用”,而是需要從規劃到退役的持續優化。企業應建立“技術+管理”雙輪驅動模式,通過數據化監控、預防性維護和資源循環利用,實現環保達標與成本控制的平衡。只有將運維思維貫穿設備整個生命周期,才能真正發揮廢氣治理設施的長期價值。