在環保監管日益嚴格的背景下,廢氣處理設施的穩定運行是企業合規生產的關鍵。然而,高昂的運維成本常常讓企業感到壓力。如何在保證處理效果的同時降低成本?這需要從源頭控制、工藝優化、能耗優化、藥劑耗材管理、智能運維、設備管理等多方面入手,采取科學合理的策略。

1.源頭控制與工藝優化

廢氣處理成本與污染物初始濃度密切相關,采用低揮發性原料替代傳統溶劑,如水性涂料替換油性漆可減少揮發性有機物(VOCs)生成。對生產設備進行密閉改造,例如加裝負壓集氣罩可提升廢氣收集效率,降低后續處理負荷。

工藝設計階段需結合廢氣特性選擇合適廢氣處理技術。高濃度有機廢氣適用蓄熱燃燒(RTO)或蓄熱式催化燃燒(RCO),低濃度廢氣可采用活性炭吸附濃縮+催化燃燒組合工藝兼顧效率與能耗。設計風量應基于實測排放參數優化,避免設備冗余導致能源浪費。

2.能耗優化

廢氣處理設施通常是企業的能耗大戶,尤其是焚燒類設備。優化能耗可以從幾個方面入手:

變頻技術應用:風機、泵等設備采用變頻控制,根據實際負荷調節運行功率,避免滿負荷運轉造成的能源浪費。

余熱回收:高溫處理工藝(如RTO、催化燃燒)產生的余熱可用于預熱進氣或供給其他生產環節,降低整體能耗。

運行參數調整:通過數據分析,優化設備運行參數。例如適當降低洗滌塔的循環水量或調整吸附床的再生周期,能在達標排放的前提下減少能源消耗。

3.藥劑與耗材管理

化學洗滌、活性炭吸附等工藝依賴藥劑和耗材,這部分成本長期累積不容忽視,企業可以通過以下方式減少浪費:

精準投加:采用自動加藥系統,根據廢氣濃度動態調節藥劑用量,避免過量投加。

再生利用:活性炭、分子篩等吸附材料可通過熱脫附或蒸汽再生重復使用,降低更換頻率。

供應商比價:定期評估藥劑和耗材供應商,選擇性價比更高的產品,同時注意質量穩定性,避免因劣質材料影響處理效果

4.智能運維與設備管理

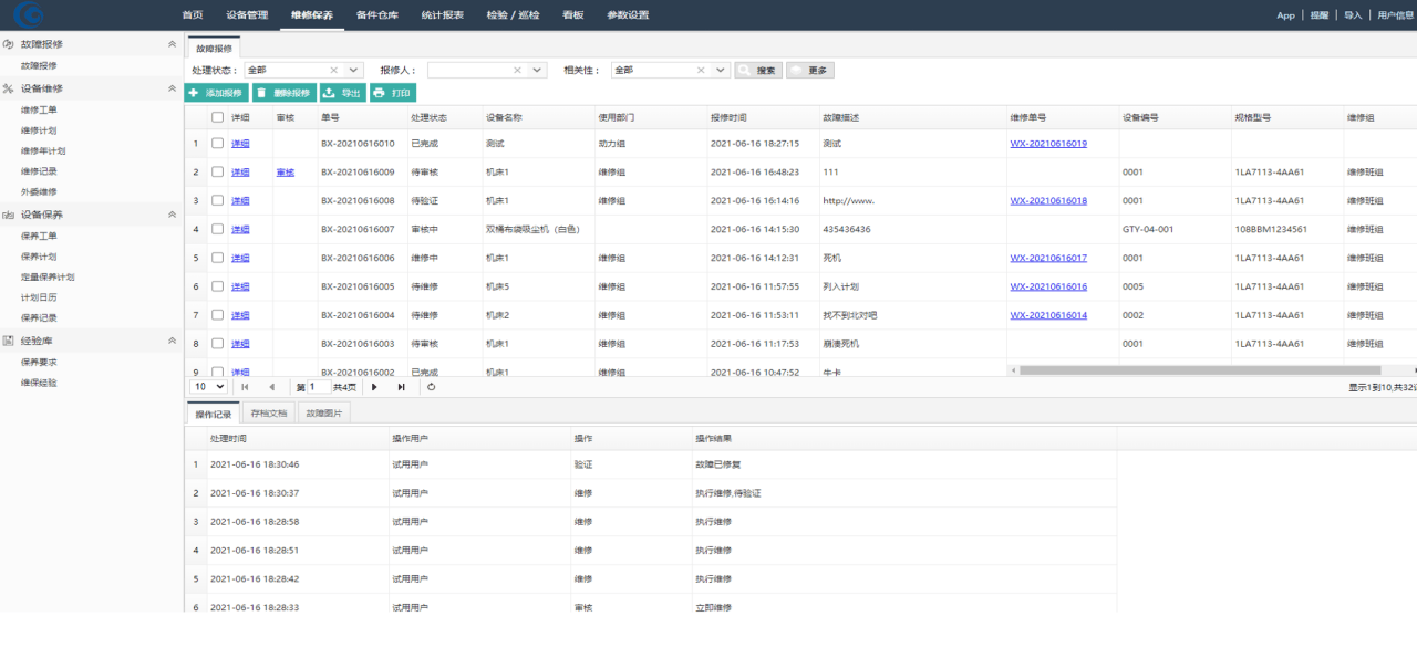

引入物聯網技術實現設施遠程監控,通過傳感器實時追蹤關鍵參數(如溫度、壓差、活性炭飽和度),自動觸發預警或切換備用設備,減少非計劃停機。

設備全生命周期管理需建立檔案,記錄安裝調試數據、維修歷史及部件壽命預測。模塊化設計便于快速更換易損件,例如采用抽屜式活性炭箱體縮短維護時間。定期開展能效審計,通過大數據分析識別能耗異常點。

5.精細化維護策略

活性炭、催化劑等耗材管理是成本控制重點。活性炭更換周期需根據廢氣濃度動態調整,正常工況建議3-6個月更換,高濃度場景縮短至2個月,催化劑壽命通常2-4年更換。建立備件庫存模型,儲備濾袋、密封圈等高頻更換件減少緊急采購溢價。

維護流程標準化可降低人為失誤,制定巡檢清單、明確軸承溫度、皮帶張力等關鍵指標閾值,推行“預防性維護+預測性維護”雙模式,例如利用振動分析儀提前識別風機軸承磨損。

6.合規管理

嚴格遵循《揮發性有機物無組織排放控制標準》(GB 37822-2019),確保集氣罩捕集效率≥90%,管道風速≥10m/s,避免因設計缺陷導致的整改成本。

建立環保數據臺賬,保留活性炭采購發票、運維記錄等憑證至少5年,防范法律風險。

7.人員能力與制度構建

實行“設備責任制”,將能耗指標與運維團隊績效掛鉤。定期開展交叉培訓,使操作人員掌握故障診斷技能,例如通過異響判斷風機軸承狀態。

建立多級成本核算體系,區分能源、耗材、人工等成本項。例如通過分項監測發現噴淋塔水泵能耗占比過高,改用變頻控制后電耗下降25%。

廢氣處理設施運維成本控制需融合技術創新與管理優化,從源頭減排到能耗優化,從智能監控到制度完善,企業需構建覆蓋全生命周期的成本管控體系,實現環保合規與降本增效的雙重目標。